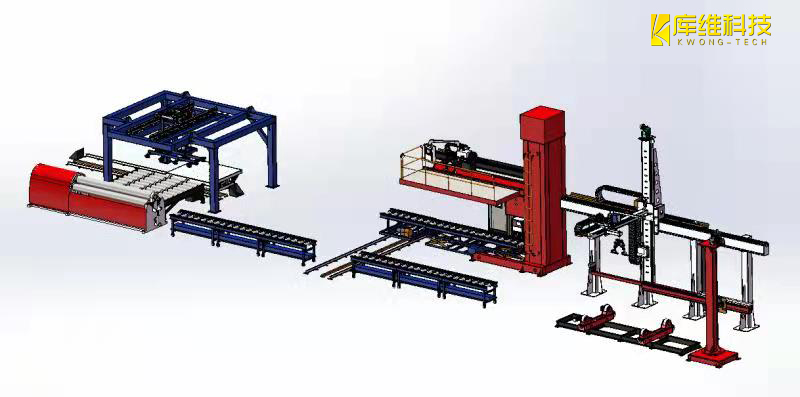

商用容器壳体智能生产线

生产线先进制造工艺介绍:利用AGV/RGV/重载辊道输送线实现壳体从板材的抛丸、清洗防锈、筒体卷制、纵缝焊接、探伤实现了自动化生产,过程无需吊装转运,生产效率比原来传统作业模式同步提升50%,为商用容器壳体生产向无人化、少人化智能制造迈出了重要一步。

整个生产过程从辊道输送板材自动进出抛丸室和清洗防锈室再输送至卷板机进行自动卷制筒体,卷制后的筒体利用行爪送至RGV小车,RGV小车根据实际生产送至纵缝焊机进行焊接,焊接完成后的筒体利用AGV小车最终送至探伤室进行探伤检验,并且整个生产过程可通过中控实时掌握生产信息。

通过式环缝焊接系统

1、针对低温绝热气瓶自动化生产线专门设计而成,实现了物料转运不下线,到位检测、上料、夹紧、焊接及下料的自动化作业;

2、通过式的特殊设计结构,配合流水输送装置:整体布局简洁大方,物流流转直接顺畅,占地面积小;

3、双枪MIG焊接系统搭载成熟的激光跟踪系统,实现焊接过程的自动化,无需人为干预,焊枪根据焊缝位置自动调整,是实现自动化作业重要保障;

4、此焊接系统特别适合产品规格型号相对固定、换型频率低、单批次生产量的流水化作业。